Минг Ксиао нуди услугу стругања за ЦНЦ струг

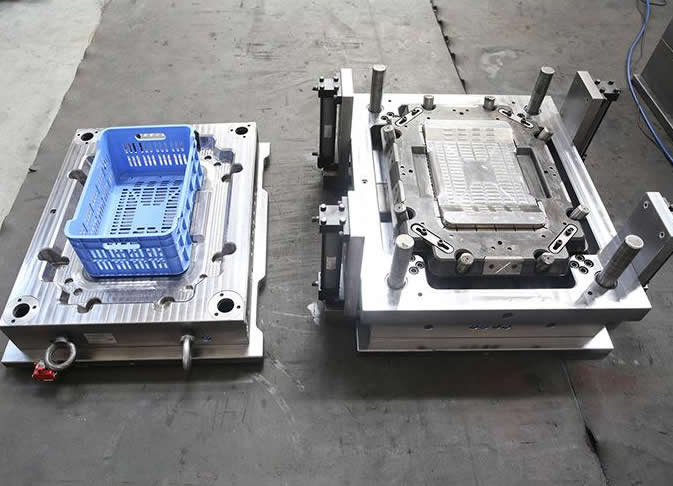

Ми смо професионални окретање делова произвођач из Кине, специјализовани смо за производњу делова од нерђајућег челика, окретаних делова од угљеничног челика, делова од алуминијумске легуре, делова од месинга и бакра, понекад правимо и делове за стругање од пластике. Пружамо услугу прецизног стругања ЦНЦ, услугу аутоматског и полуаутоматског окретања ,услуге ручног стругања.

ЦНЦ струг за стругање

Техника машинске обраде стругања се широко користи у производњи машинских делова, на стругу је и користећи ротацију радног комада и кретање алата у праволинијском или кривом кретању за промену облика и величине празнине, обрађује се у складу са захтевима цртежа.

А машине за стругање са ЦНЦ стругом су различите за различите обрадке, делове мале прецизности и нормалне количине треба да прави ручни струг, неки мали окренути делови и са великим количинама треба да раде на аутоматском стругу, а неки делови са захтевом веома високе прецизности (као што је као у 0.05 мм), које ћемо размотрити да користимо ЦНЦ струг за рад.

ЦНЦ прецизно стругање

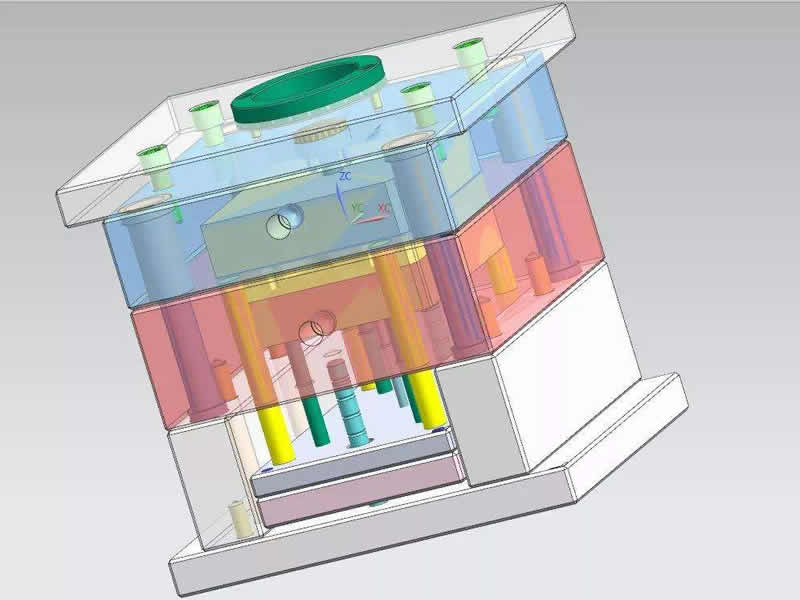

ЦНЦ обрада стругом је прецизан, високо ефикасан метод обраде за контролу померања делова и алата са дигиталним информацијама за аутоматизоване машине алатке. То је ефикасан начин за решавање проблема разноврсности, величине мале серије, сложеног облика и високе прецизности делова производа за ваздухопловство и остваривања високе ефикасности и аутоматске обраде.

ЦНЦ стругови су једна од најчешће коришћених ЦНЦ машина. ЦНЦ стругови се углавном користе за обраду ротационих делова као што су осовине и дискови. Кроз рад НЦ програма за обраду, процес резања унутрашње и спољашње цилиндричне површине, конусне површине, површине за формирање, навоја и крајње површине могу се аутоматски завршити, а рад жлеба, бушења, развртање, развртање и слично се могу извести. Центар за стругање може да заврши више операција обраде у једној поставци, побољша тачност обраде и ефикасност производње, а посебно је погодан за обраду ротационих делова сложеног облика.

Неке обичне алатне машине не могу или су незгодне да обрађују делове, квалитет обраде је стабилан, а интензитет рада радника је смањен.

Надамо се да сте заинтересовани за наше ЦНЦ струг за стругање, Добродошли пошаљите нам упит да добијемо квате.